チタン航空機部品

チタンの切削加工とは

チタンの切削加工とは、Ti-6Al-4Vなどのチタン合金を旋盤やマシニングセンタなどの工作機械で切削し、高精度な部品形状へ加工する技術です。航空宇宙産業や医療機器、自動車部品など幅広い分野で使用されるチタンは、高い強度と耐食性、軽量性を兼ね備えた優れた金属材料です。一方で、低い熱伝導率や高い引張強度により工具への負荷が大きく、難削材として知られています。そのため、チタンの切削加工には適切な工具選定や切削条件の設定、高度な技術と豊富な経験が求められます。

チタンとは何か?

チタンは、軽量でありながら高い強度と優れた耐食性を持つ金属材料で、主に「チタン合金」と「純チタン」の2種類に分類されます。当社ではどちらのチタン材料も切削加工が可能です。

チタン合金(Ti-6Al-4V / 64チタン)

最も広く使用されるチタン合金がTi-6Al-4V(通称64チタン)です。アルミニウム6%、バナジウム4%を含むα-β型合金で、高強度と加工性のバランスに優れています。純チタンと比較すると切削加工性が良好なため、複雑形状の部品製作にも対応可能です。航空機エンジン部品やランディングギア、機体構造材など、航空宇宙産業で多用されています。ただし、材料コストは純チタンより高価です。

純チタン(JIS 1種~4種)

純チタンは耐食性が極めて高く、特に塩酸や硫酸などの薬品環境下での耐久性に優れています。しかし、加工硬化しやすく延性が高いため、チタン合金よりも切削加工の難易度が高い材料です。化学プラント用配管・バルブ、医療用インプラント、人工関節など、生体適合性や耐薬品性が求められる分野で広く採用されています。

チタン合金(Ti-6Al-4V)の特徴と切削の難しさ

材料特性

チタン合金Ti-6Al-4Vは、以下の優れた材料特性により幅広い産業分野で採用されています。

高強度・軽量性

チタン合金の最大の特徴は、優れた強度重量比です。比重は鉄の約60%(4.43g/cm³)と軽量でありながら、高い引張強度を持つため、航空宇宙分野で広く使用されています。機体の軽量化による燃費向上と構造強度の両立が求められる航空機部品において、チタンは不可欠な材料となっています。

耐食性・耐熱性

表面に形成される酸化被膜により、優れた耐食性を発揮します。海水や各種薬品に対する高い耐性から、化学プラント、海洋構造物、医療機器などの過酷な環境下でも長期的な信頼性を保ちます。

生体適合性

医療分野でチタンが多用される理由は、人体との親和性の高さです。アレルギー反応が少なく、骨との結合性に優れているため、デンタルインプラントや人工関節などの体内埋込型医療機器に最適な材料です。

切削加工における課題

チタン切削加工では、その優れた材料特性ゆえに、いくつかの技術的課題が存在します。

工具摩耗の促進

チタンは化学的活性が高く、切削時の高温下で工具材料と反応しやすい性質があります。このため、超硬工具やコーティング工具であっても摩耗が早く進行し、工具寿命が短くなる傾向があります。適切な工具選定と切削条件の管理が不可欠です。

熱伝導率の低さによる熱蓄積

チタンの熱伝導率は鉄の約1/4と非常に低く、切削熱が工具刃先に集中します。チタン製品自体は耐熱性が高く熱変形しにくい材料ですが、局所的な熱蓄積により工具損傷や加工精度の低下を招く恐れがあります。十分なクーラント供給による冷却対策が重要です。

切粉の引火リスク

チタンの切粉は微細化しやすく、表面積が大きいため酸化反応が起こりやすい特性があります。切粉を堆積させた状態で放置すると、蓄熱により自然発火する危険性があるため、切削加工中の切粉処理と作業場の清掃管理が安全上の重要なポイントとなります。

穴あけ加工・タップ加工の困難性

チタンの穴あけ加工は特に難易度が高い作業です。低い熱伝導率により切削熱がドリル刃先に集中し、切粉排出性も悪いため、工具の焼付きや折損リスクが高まります。また、タップ加工でねじ切りを行う際は、切削油の適切な供給が必須です。潤滑不足では切削抵抗が急増し、タップ折損や不完全なねじ山形成につながるため、専用の切削油を使用した慎重な加工が求められます。

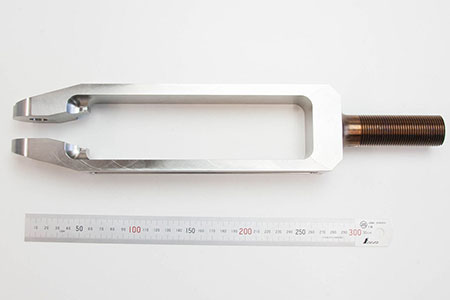

Ti‑6Al‑4V航空機部品の加工事例

当社ではチタンの加工に多数の実績がございます。本事例の概要は以下の通りです。

- 材質:チタン合金 Ti‑6Al‑4V

- 形状:Φ40 × 50 mmの航空機向け部品

- 用途:航空機産業向け精密部品加工

加工工程と精度

チタン合金からの削り出しを行いました。

チタンは高強度材料であるため、一般的な金属材料と同じ切削速度では工具摩耗が著しく進行します。そのため、被削材の硬さや加工形状に応じて送り速度や切込み深さを最適化し、工具への負荷を分散させる工夫を施しています。

チタンは熱伝導率が低いという切削上の課題がある一方で、材料自体の耐熱性が高く熱変形しにくい特性を持っています。この材料特性により、適切な切削条件下では加工後の寸法安定性に優れ、高い加工精度を維持することが可能です。この特性を活かし、航空宇宙部品や医療機器部品に求められる厳しい公差管理に対応しました。

当社ではこのように、切削熱の適切なコントロールと精密測定による工程管理により、安定した高精度加工を提供しています。

チタン切削に必要な技術と工夫

加工条件の最適化

- チタン切削では、切削速度を一般鋼材の1/3~1/5程度に抑えた低回転・低フィード加工が基本となります。送り速度も適切に設定することで、工具刃先への負荷を軽減し、工具寿命の延長と加工コストの削減を両立しています。

- 低熱伝導率により切削点に熱が集中するチタン加工では、クーラントによる熱制御強化が必要です。切削油を高圧で切削点に直接噴射することで、工具と被削材の温度上昇を抑制し、熱による加工精度低下や工具損傷を防止しています。

- 加工内容に応じた切削油の選定も重要な技術ポイントです。特に穴あけ加工やタップ加工では、水溶性クーラントでは潤滑性が不足し、工具の焼付きや折損リスクが高まります。こうした加工では油性切削油を使用することで、優れた潤滑効果を発揮し、安定した加工を実現しています。

剛性と治具設計

- チタンは切削抵抗が大きく、機械剛性が不足すると振動やびびりが発生し、加工精度や表面品質が低下します。当社では高剛性マシニングセンタを使用することで、安定した切削状態を維持し、高精度加工を可能にしています。

- 薄肉形状や長尺部品では、切削抵抗や残留応力によるワーク変形が課題となります。当社では部品形状に応じ、ワーク反り防止のための専用治具を設計・製作し、適切な位置でワークを確実に固定することで、加工中の変形を最小限に抑えています。

工具選定と切りくず対策

- チタン切削には、耐熱性と耐摩耗性に優れた超硬工具が適しています。さらにTiAlNコーティングなどの表面処理を施した工具を選定することで、高温環境下での工具寿命を大幅に向上させています。

- 工具摩耗が進行すると切削抵抗が増大し、加工精度の低下や工具破損につながります。当社では切削距離や加工時間に基づいたチップ交換周期を設定し、常に最適な工具状態で加工を行うことで、品質の安定性を確保しています。

- チタンの切りくずは微細化しやすく、加工エリアに滞留すると再切削による工具損傷や、蓄熱による引火リスクが発生します。当社ではチップコンベアを活用した自動切りくず排出システムにより、加工エリアを常に清浄に保ち、安全かつ安定した連続加工を実現しています。

加工対応が可能なチタンの種類

当社では主に以下の種類での加工実績がございます。

| 種類 | 特長 | 主な用途 |

|---|---|---|

| Ti‑6Al‑4V | 最も一般的

高強度・耐熱・耐食性に優れる |

航空機、医療、半導体部品 |

| 純チタン | 耐食重視

伸びやすい |

医療・化学装置用途 |

| Ti‑6Al‑2Sn‑4Zr‑6Mo | 高温強度が必要な場合 | タービン部品、宇宙用部品 |

加工のポイント

チタン合金(Ti-6Al-4V)を使用した航空機向け部品です。

チタン合金から削り出しで加工し、高い寸法精度を実現しています。

航空機産業の高い品質要求に応えた加工事例です。

製品仕様

- 部品名

- 航空機部品

- 材質

- チタン合金 Ti-6Al-4V

- 寸法・精度

- Φ40 × 50

- 用途・産業

- 航空機

他の加工実績

加工のご相談・お問い合わせはこちら

下記フォームに必要事項をご入力ください。お問い合わせ後、弊社担当より2営業日以内にご連絡させていただきます。

取得した個人情報に関しましては弊社にて責任持って管理いたします。詳しくはプライバシーポリシーをご覧下さい。

メールフォーム送信後、ご記入頂いたメールアドレス宛に弊社より内容確認メールが自動送信されます。

お気軽に

ご相談ください